- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

లిథియం బ్యాటరీ ఉత్పత్తి ప్రక్రియ కోసం పూర్తి మాన్యువల్

2023-07-12

లిథియం బ్యాటరీ ఉత్పత్తి ప్రక్రియ కోసం పూర్తి మాన్యువల్

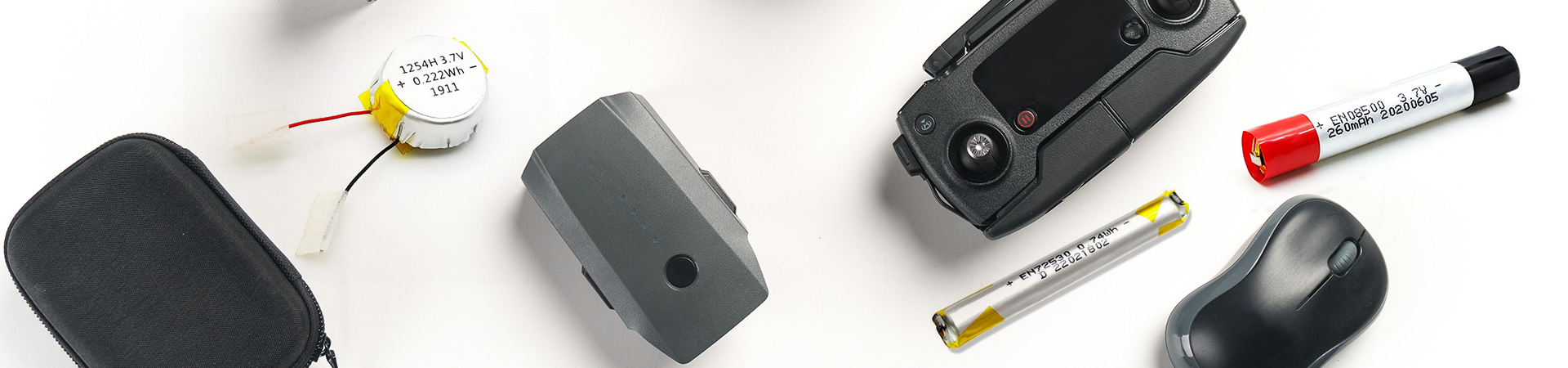

అయాన్ బ్యాటరీలు పాజిటివ్ ఎలక్ట్రోడ్, నెగటివ్ ఎలక్ట్రోడ్, సెపరేటర్, ఎలక్ట్రోలైట్, కరెంట్ కలెక్టర్ మరియు బైండర్, కండక్టివ్ ఎజెంట్ మొదలైన వాటిని కలిగి ఉండే సంక్లిష్ట వ్యవస్థ. ఇందులో ఉండే ప్రతిచర్యలలో పాజిటివ్ మరియు నెగటివ్ ఎలక్ట్రోడ్ల ఎలెక్ట్రోకెమికల్ రియాక్షన్లు, లిథియం అయాన్ మరియు ఎలక్ట్రాన్ కండక్షన్ మరియు హీట్ డిఫ్యూజన్ ఉన్నాయి. లిథియం బ్యాటరీల ఉత్పత్తి ప్రక్రియ చాలా పొడవుగా ఉంటుంది, ఇందులో 50 కంటే ఎక్కువ ప్రక్రియలు ఉంటాయి.

లిథియం బ్యాటరీలను వాటి రూపాన్ని బట్టి స్థూపాకార బ్యాటరీలు, చతురస్రాకార బ్యాటరీలు మరియు సాఫ్ట్ ప్యాక్ బ్యాటరీలుగా విభజించవచ్చు, ఉత్పత్తి ప్రక్రియలలో కొన్ని తేడాలు ఉంటాయి. అయితే, మొత్తంమీద, లిథియం బ్యాటరీ తయారీ ప్రక్రియను ముందు ప్రక్రియ (ఎలక్ట్రోడ్ తయారీ), మధ్య ప్రక్రియ (సెల్ సంశ్లేషణ) మరియు వెనుక ప్రక్రియ (నిర్మాణం మరియు ప్యాకేజింగ్)గా విభజించవచ్చు. లిథియం-అయాన్ బ్యాటరీల యొక్క అధిక భద్రతా పనితీరు అవసరాల కారణంగా, బ్యాటరీ తయారీ ప్రక్రియలో లిథియం-అయాన్ పరికరాల యొక్క ఖచ్చితత్వం, స్థిరత్వం మరియు ఆటోమేషన్ స్థాయికి చాలా ఎక్కువ అవసరాలు ఉన్నాయి.

లిథియం బ్యాటరీ ఎక్విప్మెంట్ అనేది పాజిటివ్ మరియు నెగటివ్ ఎలక్ట్రోడ్ మెటీరియల్స్, సెపరేటర్ మెటీరియల్స్ మరియు ఎలక్ట్రోలైట్ వంటి ముడి పదార్థాలను తయారు చేయడానికి ఆర్డర్ చేసిన ప్రక్రియలను ఉపయోగించే ప్రాసెస్ పరికరాలు. లిథియం బ్యాటరీ పరికరాలు లిథియం బ్యాటరీల పనితీరు మరియు ధరపై గణనీయమైన ప్రభావాన్ని చూపుతాయి మరియు ఇది నిర్ణయించే కారకాల్లో ఒకటి. వివిధ ప్రక్రియ ప్రవాహాల ప్రకారం, లిథియం బ్యాటరీ పరికరాలను ఫ్రంట్-ఎండ్ పరికరాలు, మధ్య-దశ పరికరాలు మరియు బ్యాక్-ఎండ్ పరికరాలుగా విభజించవచ్చు. లిథియం బ్యాటరీ ఉత్పత్తి లైన్లో, ఫ్రంట్-ఎండ్, మిడ్-స్టేజ్ మరియు బ్యాక్-ఎండ్ పరికరాల విలువ సుమారుగా 4:3:3గా ఉంటుంది.

మునుపటి ప్రక్రియ యొక్క ఉత్పత్తి లక్ష్యం (పాజిటివ్ మరియు నెగటివ్) ఎలక్ట్రోడ్ ప్లేట్ల తయారీని పూర్తి చేయడం. మునుపటి దశ యొక్క ప్రధాన ప్రక్రియలో మిక్సింగ్, పూత, రోలింగ్, స్లిట్టింగ్, స్లైసింగ్ మరియు డై-కటింగ్ ఉన్నాయి. ఇందులో ఉండే పరికరాలు ప్రధానంగా ఉంటాయి: మిక్సర్, కోటింగ్ మెషిన్, రోలర్ ప్రెస్, స్లిట్టింగ్ మెషిన్, స్లైసింగ్ మెషిన్, డై-కటింగ్ మెషిన్ మొదలైనవి.

స్లర్రీ మిక్సింగ్ (ఉపయోగించే పరికరాలు: వాక్యూమ్ మిక్సర్) అనేది పాజిటివ్ మరియు నెగటివ్ సాలిడ్-స్టేట్ బ్యాటరీ మెటీరియల్లను సమానంగా కలపడం మరియు వాటిని స్లర్రీగా కదిలించడానికి ద్రావకాన్ని జోడించడం. స్లర్రీ మిక్సింగ్ అనేది మునుపటి ప్రక్రియ యొక్క ప్రారంభ స్థానం మరియు తదుపరి పూత, రోలింగ్ మరియు ఇతర ప్రక్రియలను పూర్తి చేయడానికి పునాది.

పూత (ఉపయోగించే పరికరాలు: పూత యంత్రం) అనేది లోహపు రేకుపై కదిలించిన స్లర్రీని సమానంగా పూయడం మరియు సానుకూల మరియు ప్రతికూల పలకలను తయారు చేయడానికి దానిని ఆరబెట్టడం. మునుపటి ప్రక్రియ యొక్క ప్రధాన లింక్గా, పూత ప్రక్రియ యొక్క అమలు నాణ్యత పూర్తయిన బ్యాటరీ యొక్క స్థిరత్వం, భద్రత మరియు జీవితకాలాన్ని లోతుగా ప్రభావితం చేస్తుంది. అందువల్ల, పూత యంత్రం మునుపటి ప్రక్రియలో అత్యంత విలువైన సామగ్రి.

రోలర్ నొక్కడం (ఉపయోగించే పరికరాలు: రోలర్ ప్రెస్) అనేది పూతతో కూడిన ఎలక్ట్రోడ్ను మరింత కుదించడం, తద్వారా బ్యాటరీ యొక్క శక్తి సాంద్రత పెరుగుతుంది. చుట్టిన ఎలక్ట్రోడ్ యొక్క ఫ్లాట్నెస్ తదుపరి స్లిటింగ్ ప్రక్రియ యొక్క ప్రాసెసింగ్ ప్రభావాన్ని నేరుగా ప్రభావితం చేస్తుంది మరియు ఎలక్ట్రోడ్లోని క్రియాశీల పదార్ధాల ఏకరూపత కూడా బ్యాటరీ సెల్ యొక్క పనితీరును పరోక్షంగా ప్రభావితం చేస్తుంది.

స్ప్లిటింగ్ (ఉపయోగించే పరికరాలు: స్లిట్టింగ్ మెషిన్) అనేది పోల్ ముక్కల యొక్క విస్తృత కాయిల్ను అవసరమైన వెడల్పులో అనేక సన్నని ముక్కలుగా నిరంతరంగా చీల్చడం. కట్టింగ్ సమయంలో ఎలక్ట్రోడ్ ప్లేట్ యొక్క ఫ్రాక్చర్ వైఫల్యం కోత చర్య వలన సంభవిస్తుంది మరియు కత్తిరించిన తర్వాత అంచు యొక్క సున్నితత్వం (బర్ర్స్ లేదా బక్లింగ్ లేకుండా) స్లిట్టింగ్ మెషీన్ యొక్క పనితీరును అంచనా వేయడానికి కీలకం.

ఉత్పత్తి (ఉపయోగించే పరికరాలు: ఉత్పత్తి యంత్రం) కట్ ఎలక్ట్రోడ్ ముక్కల ఎలక్ట్రోడ్ చెవులను వెల్డింగ్ చేయడం, రక్షిత టేప్ను వర్తింపజేయడం, ఎలక్ట్రోడ్ చెవులను జిగురుతో చుట్టడం లేదా ఎలక్ట్రోడ్ చెవులను రూపొందించడానికి లేజర్ కట్టింగ్ను ఉపయోగించడం వంటివి ఉంటాయి, వీటిని తదుపరి వైండింగ్ ప్రక్రియలకు ఉపయోగించవచ్చు. డై-కటింగ్ (ఉపయోగించే పరికరాలు: డై-కట్టింగ్ మెషిన్) అనేది తదుపరి ప్రక్రియల కోసం పూతతో కూడిన పోలార్ ప్లేట్లను గుద్దడం మరియు రూపొందించడం.

మధ్య ప్రక్రియ యొక్క ఉత్పత్తి లక్ష్యం బ్యాటరీ సెల్ల తయారీని పూర్తి చేయడం. వివిధ రకాల లిథియం బ్యాటరీల మధ్య ప్రక్రియ యొక్క టెక్నాలజీ రోడ్మ్యాప్ మరియు ప్రొడక్షన్ లైన్ పరికరాలలో తేడాలు ఉన్నాయి. ఇంటర్మీడియట్ ప్రక్రియ యొక్క సారాంశం అసెంబ్లీ ప్రక్రియ, ప్రత్యేకంగా డయాఫ్రాగమ్ మరియు ఎలక్ట్రోలైట్తో మునుపటి ప్రక్రియ నుండి తయారు చేయబడిన (పాజిటివ్ మరియు నెగటివ్) ఎలక్ట్రోడ్ ప్లేట్ల యొక్క క్రమబద్ధమైన అసెంబ్లీ. స్క్వేర్ (రోల్), స్థూపాకార (రోల్) మరియు ఫ్లెక్సిబుల్ (లేయర్డ్) బ్యాటరీల యొక్క విభిన్న శక్తి నిల్వ నిర్మాణాల కారణంగా, మధ్య ప్రక్రియలో వివిధ రకాల లిథియం బ్యాటరీల యొక్క టెక్నాలజీ రోడ్మ్యాప్ మరియు ప్రొడక్షన్ లైన్ పరికరాలలో స్పష్టమైన తేడాలు ఉన్నాయి. ప్రత్యేకంగా, చదరపు మరియు స్థూపాకార బ్యాటరీల మధ్య దశ యొక్క ప్రధాన ప్రక్రియలలో వైండింగ్, లిక్విడ్ ఇంజెక్షన్ మరియు ప్యాకేజింగ్ ఉన్నాయి. ప్రమేయం ఉన్న పరికరాలు ప్రధానంగా ఉన్నాయి: వైండింగ్ మెషిన్, లిక్విడ్ ఇంజెక్షన్ మెషిన్, ప్యాకేజింగ్ పరికరాలు (షెల్ ఇన్సర్షన్ మెషిన్, గ్రూవ్ రోలింగ్ మెషిన్, సీలింగ్ మెషిన్, వెల్డింగ్ మెషిన్) మొదలైనవి; సాఫ్ట్ ప్యాక్ బ్యాటరీ యొక్క మధ్య దశ యొక్క ప్రధాన ప్రక్రియలో లామినేషన్, లిక్విడ్ ఇంజెక్షన్ మరియు ప్యాకేజింగ్ ఉన్నాయి మరియు ఇందులో ప్రధానంగా లామినేషన్ మెషిన్, లిక్విడ్ ఇంజెక్షన్ మెషిన్, ప్యాకేజింగ్ పరికరాలు మొదలైనవి ఉంటాయి.

వైండింగ్ (ఉపయోగించే పరికరాలు: వైండింగ్ మెషిన్) అనేది ఉత్పత్తి ప్రక్రియ ద్వారా ఉత్పత్తి చేయబడిన ఎలక్ట్రోడ్ ప్లేట్లను లేదా వైండింగ్ డై కట్టింగ్ మెషిన్ను లిథియం-అయాన్ బ్యాటరీ కణాలలోకి మూసివేసే ప్రక్రియ, ప్రధానంగా చదరపు మరియు వృత్తాకార లిథియం-అయాన్ బ్యాటరీల ఉత్పత్తికి ఉపయోగిస్తారు. వైండింగ్ యంత్రాన్ని రెండు వర్గాలుగా విభజించవచ్చు: చతురస్రాకార వైండింగ్ మెషిన్ మరియు స్థూపాకార వైండింగ్ మెషిన్, వీటిని వరుసగా చదరపు మరియు స్థూపాకార లిథియం బ్యాటరీల ఉత్పత్తికి ఉపయోగిస్తారు. స్థూపాకార వైండింగ్తో పోలిస్తే, స్క్వేర్ వైండింగ్ ప్రక్రియలో ఉద్రిక్తత నియంత్రణకు అధిక అవసరాలు ఉంటాయి, కాబట్టి స్క్వేర్ వైండింగ్ మెషిన్ యొక్క సాంకేతిక కష్టం ఎక్కువగా ఉంటుంది.

లామినేషన్ (ఉపయోగించే పరికరాలు: లామినేటింగ్ మెషిన్) అనేది డై-కటింగ్ ప్రక్రియలో ఉత్పత్తి చేయబడిన వ్యక్తిగత ఎలక్ట్రోడ్ ప్లేట్లను లిథియం-అయాన్ బ్యాటరీ కణాలలో పేర్చడం, ప్రధానంగా సాఫ్ట్ ప్యాక్ బ్యాటరీల ఉత్పత్తికి ఉపయోగించబడుతుంది. చతురస్రాకార మరియు స్థూపాకార కణాలతో పోలిస్తే, సాఫ్ట్ ప్యాక్ కణాలు శక్తి సాంద్రత, భద్రత మరియు ఉత్సర్గ పనితీరులో గణనీయమైన ప్రయోజనాలను కలిగి ఉంటాయి. ఏదేమైనప్పటికీ, ఒక లామినేటింగ్ మెషిన్ ద్వారా ఒకే స్టాకింగ్ పనిని పూర్తి చేయడం అనేది సమాంతర మరియు సంక్లిష్టమైన మెకానిజం సహకారంతో బహుళ ఉప ప్రక్రియలను కలిగి ఉంటుంది మరియు స్టాకింగ్ సామర్థ్యాన్ని మెరుగుపరచడానికి సంక్లిష్టమైన డైనమిక్ నియంత్రణ సమస్యలను పరిష్కరించడం అవసరం; వైండింగ్ మెషీన్ యొక్క వేగం నేరుగా వైండింగ్ సామర్థ్యానికి సంబంధించినది మరియు సామర్థ్యాన్ని మెరుగుపరచడం సాపేక్షంగా సులభం. ప్రస్తుతం, లామినేటెడ్ కణాలు మరియు గాయం కణాల మధ్య ఉత్పత్తి సామర్థ్యం మరియు దిగుబడిలో అంతరం ఉంది.

లిక్విడ్ ఇంజెక్షన్ మెషిన్ (ఉపయోగించే పరికరాలు: లిక్విడ్ ఇంజెక్షన్ మెషిన్) బ్యాటరీ యొక్క ఎలక్ట్రోలైట్ను సెల్లోకి పరిమాణాత్మకంగా ఇంజెక్ట్ చేయడానికి ఉపయోగించబడుతుంది.

సెల్ ప్యాకేజింగ్ (షెల్ ఇన్సర్షన్ మెషిన్, గ్రూవ్ రోలింగ్ మెషిన్, సీలింగ్ మెషిన్, వెల్డింగ్ మెషిన్ వంటి పరికరాలను ఉపయోగించడం) సెల్ షెల్లో కాయిల్ కోర్ను ఉంచడం.

ప్రక్రియ యొక్క తరువాతి దశ యొక్క ఉత్పత్తి లక్ష్యం ప్యాకేజింగ్గా పరివర్తనను పూర్తి చేయడం. మధ్య దశ నాటికి, లిథియం బ్యాటరీ సెల్ యొక్క క్రియాత్మక నిర్మాణం ఏర్పడింది మరియు దానిని సక్రియం చేయడం, పరీక్ష చేయడం, క్రమబద్ధీకరించడం మరియు అసెంబ్లీ చేయడం మరియు సురక్షితమైన మరియు స్థిరమైన లిథియం బ్యాటరీ ఉత్పత్తిని రూపొందించడం చివరి దశ యొక్క ప్రాముఖ్యత. ప్రక్రియ యొక్క తరువాతి దశ యొక్క ప్రధాన ప్రక్రియలు: ఏర్పడటం, వేరుచేయడం, పరీక్షించడం, క్రమబద్ధీకరించడం మొదలైనవి. ఇందులో ఉండే పరికరాలు ప్రధానంగా ఉంటాయి: ఛార్జింగ్ మరియు డిశ్చార్జింగ్ మోటార్లు, పరీక్ష పరికరాలు మొదలైనవి.

ఫార్మేషన్ (ఛార్జింగ్ మరియు డిశ్చార్జింగ్ మోటారును ఉపయోగించడం) అనేది మొదటి ఛార్జ్ ద్వారా బ్యాటరీ సెల్ను సక్రియం చేసే ప్రక్రియ, ఈ సమయంలో లిథియం బ్యాటరీ యొక్క "ప్రారంభం" సాధించడానికి ప్రతికూల ఎలక్ట్రోడ్ ఉపరితలంపై సమర్థవంతమైన పాసివేషన్ ఫిల్మ్ (SEI ఫిల్మ్) ఉత్పత్తి చేయబడుతుంది. డివైడింగ్ కెపాసిటీ (ఉపయోగించిన పరికరాలు: ఛార్జింగ్ మరియు డిశ్చార్జింగ్ మోటారు), దీనిని "విశ్లేషణ సామర్థ్యం" అని కూడా పిలుస్తారు, ఇది బ్యాటరీ సెల్ యొక్క కెపాసిటెన్స్ను కొలవడానికి డిజైన్ ప్రమాణాల ప్రకారం మార్చబడిన బ్యాటరీ సెల్ను ఛార్జింగ్ మరియు డిశ్చార్జ్ చేసే ప్రక్రియను సూచిస్తుంది. బ్యాటరీ సెల్ యొక్క ఛార్జింగ్ మరియు డిశ్చార్జింగ్ ప్రక్రియ నిర్మాణం మరియు కెపాసిటెన్స్ విభజన ప్రక్రియ ద్వారా నడుస్తుంది, కాబట్టి ఛార్జింగ్ మరియు డిశ్చార్జింగ్ మోటార్ అనేది సాధారణంగా ఉపయోగించే వెనుక కోర్ పరికరాలు. ఛార్జింగ్ మరియు డిశ్చార్జింగ్ మోటార్ యొక్క కనీస పని యూనిట్ "ఛానల్". ఒక "యూనిట్" (BOX) అనేక "ఛానెల్స్"తో కూడి ఉంటుంది మరియు బహుళ "యూనిట్లు" కలిపి ఛార్జింగ్ మరియు డిశ్చార్జింగ్ మోటారును ఏర్పరుస్తాయి.

పరీక్ష (ఉపయోగించిన పరికరాలు: పరీక్ష పరికరాలు) తప్పనిసరిగా ఛార్జింగ్, డిశ్చార్జింగ్ మరియు విశ్రాంతికి ముందు మరియు తర్వాత తప్పనిసరిగా నిర్వహించాలి; సార్టింగ్ అనేది బ్యాటరీల యొక్క వర్గీకరణ మరియు ఎంపికను సూచిస్తుంది, ఇది గుర్తించిన ఫలితాల ఆధారంగా కొన్ని ప్రమాణాల ప్రకారం ఏర్పడిన మరియు విభజించబడింది. గుర్తింపు మరియు క్రమబద్ధీకరణ ప్రక్రియ యొక్క ప్రాముఖ్యత అర్హత లేని ఉత్పత్తులను తొలగించడమే కాదు, లిథియం-అయాన్ బ్యాటరీల యొక్క ఆచరణాత్మక అనువర్తనాలలో, కణాలు తరచుగా సమాంతరంగా లేదా శ్రేణిలో కలపబడతాయి. అందువల్ల, ఒకే విధమైన పనితీరుతో సెల్లను ఎంచుకోవడం బ్యాటరీ యొక్క సరైన మొత్తం పనితీరును సాధించడంలో సహాయపడుతుంది.

లిథియం బ్యాటరీల ఉత్పత్తిని లిథియం బ్యాటరీ ఉత్పత్తి పరికరాల నుండి వేరు చేయలేము. బ్యాటరీలో ఉపయోగించే పదార్థాలతో పాటు, తయారీ ప్రక్రియ మరియు ఉత్పత్తి పరికరాలు బ్యాటరీ పనితీరును నిర్ణయించే ముఖ్యమైన అంశాలు. ప్రారంభ రోజుల్లో, చైనా యొక్క లిథియం బ్యాటరీ పరికరాలు ప్రధానంగా దిగుమతులపై ఆధారపడి ఉన్నాయి. అనేక సంవత్సరాల వేగవంతమైన అభివృద్ధి తర్వాత, చైనీస్ లిథియం బ్యాటరీ పరికరాల కంపెనీలు సాంకేతికత, సామర్థ్యం, స్థిరత్వం మరియు ఇతర అంశాల పరంగా జపనీస్ మరియు కొరియన్ పరికరాల కంపెనీలను క్రమంగా అధిగమించాయి మరియు ఖర్చు-ప్రభావం, అమ్మకాల తర్వాత నిర్వహణ మరియు ఇతర అంశాలలో ప్రయోజనాలను కలిగి ఉన్నాయి. ప్రస్తుతం, దేశీయ లిథియం బ్యాటరీ పరికరాల సంస్థల యొక్క క్లస్టర్ ఏర్పడింది మరియు అంతర్జాతీయ మార్కెట్లోకి ప్రవేశించే చైనా యొక్క అత్యాధునిక పరికరాలకు వ్యాపార కార్డుగా మారింది. లిథియం బ్యాటరీ లీడర్ల నిలువు కూటమి మరియు విదేశీ విస్తరణతో, లిథియం బ్యాటరీ పరికరాలు దిగువ విస్తరణ నుండి ప్రయోజనం పొందాయి మరియు వేగవంతమైన వృద్ధి అవకాశాల యొక్క కొత్త కాలానికి నాంది పలికాయి.