- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

పునర్వినియోగపరచదగిన స్టీల్ బటన్ బ్యాటరీలు లేజర్ వెల్డింగ్ టెక్నాలజీని ఎందుకు ఉపయోగిస్తాయి?

2022-12-15

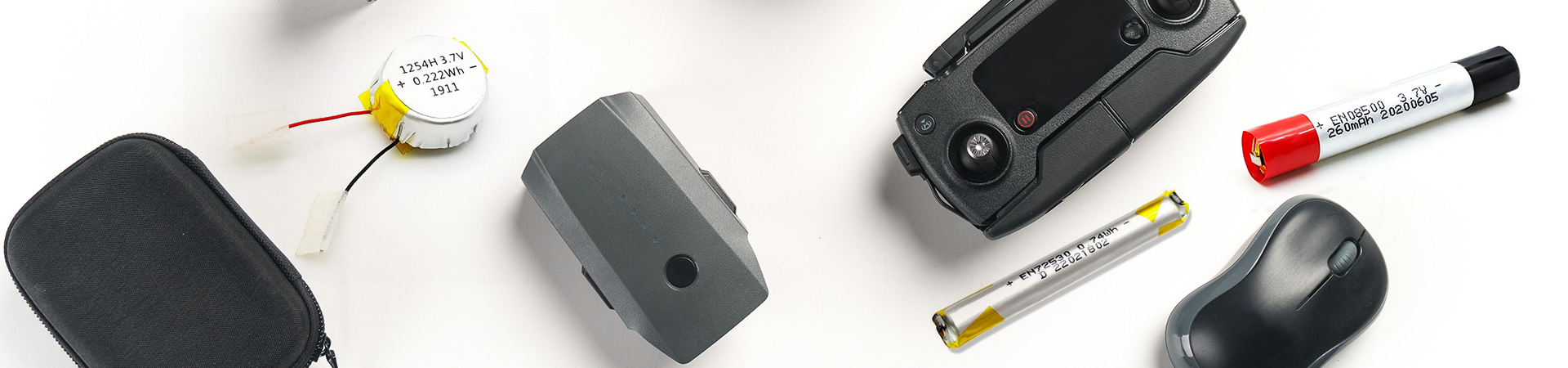

ఇటీవలి సంవత్సరాలలో, TWS ఇయర్ఫోన్ల పేలుడుతో, TWS ఇయర్ఫోన్లు, స్మార్ట్ వాచ్లు, స్మార్ట్ గ్లాసెస్ మరియు స్మార్ట్ స్పీకర్లు వంటి వివిధ చిన్న ధరించగలిగిన పరికరాలలో అధిక ఓర్పు, అధిక భద్రత మరియు వ్యక్తిగతీకరణ వంటి ప్రయోజనాలతో కూడిన కొత్త పునర్వినియోగపరచదగిన బటన్ బ్యాటరీలు అపూర్వమైన ప్రజాదరణ పొందాయి.

బటన్ సెల్, బటన్ సెల్ అని కూడా పిలుస్తారు, మంచి స్థిరత్వం యొక్క గొప్ప ప్రయోజనాన్ని కలిగి ఉంటుంది మరియు ఛార్జింగ్ మరియు డిశ్చార్జింగ్ సైకిల్ సమయంలో ఉబ్బిపోదు. ఇది పెద్ద బ్యాటరీ సామర్థ్యాన్ని సెట్ చేయగలదు మరియు నేరుగా PCBకి జోడించగలదు. కొత్త రీఛార్జిబుల్ బటన్ బ్యాటరీ ఫాస్ట్ ఛార్జింగ్ టెక్నాలజీని గుర్తిస్తుంది మరియు కొన్ని ప్రత్యేక అప్లికేషన్ పరికరాల అవసరాలను తీరుస్తుంది. ఇది పర్యావరణ అనుకూలమైనది మాత్రమే కాదు, పదేపదే రీఛార్జ్ చేయవచ్చు.

3C ఎలక్ట్రానిక్ పరిశ్రమ యొక్క లోతైన అభివృద్ధితో, వినియోగదారులు బ్యాటరీ భద్రతపై అధిక అవసరాలను ముందుకు తెచ్చారు, తర్వాత ఉత్పత్తి ప్రక్రియ మరియు ఉత్పత్తి లైన్ పరికరాలపై అధిక అవసరాలు ఉన్నాయి. అందువల్ల, మార్కెట్లో చాలా పునర్వినియోగపరచదగిన స్టీల్ షెల్ బటన్ బ్యాటరీలు లేజర్ వెల్డింగ్ టెక్నాలజీని ఉపయోగించి ఉత్పత్తి చేయబడతాయి. పునర్వినియోగపరచదగిన స్టీల్ షెల్ బటన్ బ్యాటరీలు లేజర్ వెల్డింగ్ టెక్నాలజీని ఎందుకు ఉపయోగించాలి

అన్నింటిలో మొదటిది, బటన్ బ్యాటరీ లేజర్ వెల్డింగ్ యొక్క అప్లికేషన్ ప్రక్రియల గురించి తెలుసుకుందాం?

1. షెల్ మరియు కవర్ ప్లేట్: బటన్ స్టీల్ షెల్ యొక్క లేజర్ ఎచింగ్;

2. ఎలక్ట్రిక్ కోర్ విభాగం: షెల్ కవర్తో కాయిల్ కోర్ యొక్క సానుకూల మరియు ప్రతికూల స్తంభాలను వెల్డింగ్ చేయడం, షెల్ కవర్ను షెల్తో లేజర్ వెల్డింగ్ చేయడం మరియు సీలింగ్ గోళ్లను వెల్డింగ్ చేయడం;

3. మాడ్యూల్ యొక్క ప్యాక్ విభాగం: ఎలక్ట్రిక్ కోర్ స్క్రీనింగ్, సైడ్ పేస్టింగ్, పాజిటివ్ మరియు నెగటివ్ ఎలక్ట్రోడ్ వెల్డింగ్, పోస్ట్ వెల్డింగ్ తనిఖీ, పరిమాణ తనిఖీ, ఎగువ మరియు దిగువ అంటుకునే టేపులు, గాలి బిగుతు తనిఖీ, ఖాళీ సార్టింగ్ మొదలైనవి.

పునర్వినియోగపరచదగిన స్టీల్ బటన్ బ్యాటరీలు లేజర్ వెల్డింగ్ టెక్నాలజీని ఎందుకు ఉపయోగిస్తాయి?

1. సాంప్రదాయ వెల్డింగ్ ప్రాసెసింగ్ టెక్నాలజీకి కొత్త పునర్వినియోగపరచదగిన బటన్ బ్యాటరీ యొక్క అధిక ప్రామాణిక వెల్డింగ్ సూచికలను కలుసుకోవడం కష్టం. దీనికి విరుద్ధంగా, లేజర్ వెల్డింగ్ టెక్నాలజీ వివిధ పదార్థాల వెల్డింగ్ (స్టెయిన్లెస్ స్టీల్, అల్యూమినియం మిశ్రమం, రాగి, నికెల్, మొదలైనవి), సక్రమంగా లేని వెల్డింగ్ ట్రాక్లు, మరింత వివరణాత్మక వెల్డింగ్ పాయింట్లు మరియు మరింత ఖచ్చితమైన స్థానాలు వంటి బటన్ బ్యాటరీ ప్రాసెసింగ్ టెక్నాలజీల వైవిధ్యాన్ని అందుకోగలదు. వెల్డింగ్ ప్రాంతాలు, ఇది ఉత్పత్తి వెల్డింగ్ అనుగుణ్యతను మెరుగుపరచడమే కాకుండా, వెల్డింగ్ సమయంలో బ్యాటరీకి జరిగే నష్టాన్ని కూడా తగ్గిస్తుంది మరియు ప్రస్తుతం బటన్ బ్యాటరీకి ఉత్తమ వెల్డింగ్ ప్రక్రియ.

2. ఎలక్ట్రిక్ కోర్ యొక్క సానుకూల మరియు ప్రతికూల ఎలక్ట్రోడ్లు షెల్ కవర్తో వెల్డింగ్ చేయబడినప్పుడు, రాగి పదార్థం మంచి వాహకతను కలిగి ఉంటుంది, అయితే అధిక ప్రతిబింబ పదార్థం చాలా తక్కువ లేజర్ శోషణ రేటును కలిగి ఉంటుంది. అదనంగా, పదార్థం చాలా సన్నగా ఉంటుంది, తాపన ప్రాంతం చాలా పెద్దది అయినప్పుడు, వేడి చేసే సమయం చాలా ఎక్కువగా ఉన్నప్పుడు లేదా లేజర్ శక్తి సాంద్రత సరిపోనప్పుడు సులభంగా వైకల్యం చెందుతుంది, ఫలితంగా పేలవమైన వెల్డింగ్ ఏర్పడుతుంది.

టాప్ కవర్ సీలు మరియు వెల్డింగ్ చేసినప్పుడు, ప్రాసెసింగ్ తర్వాత బటన్ బ్యాటరీ షెల్ మరియు కవర్ ప్లేట్ మధ్య కనెక్షన్ యొక్క మందం 0.1mm మాత్రమే, ఇది సాంప్రదాయ వెల్డింగ్ ద్వారా గ్రహించబడదు. లేజర్ వెల్డింగ్ శక్తి చాలా ఎక్కువగా ఉంటే, బ్యాటరీ షెల్ నేరుగా విచ్ఛిన్నమవుతుంది మరియు అంతర్గత విద్యుత్ కోర్ దెబ్బతింటుంది మరియు పదార్థం వైకల్యం చెందడం చాలా సులభం. శక్తి తక్కువగా ఉంటే, వెల్డింగ్ యొక్క ప్రయోజనాన్ని సాధించడానికి వెల్డింగ్ పూల్ ఏర్పడదు.

పిన్ మరియు పూర్తి బ్యాటరీ సాధారణంగా అతివ్యాప్తి చెందుతున్న పెనెట్రేషన్ వెల్డింగ్ ద్వారా గ్రహించబడతాయి. ఈ వెల్డింగ్ ప్రక్రియలో, బ్యాటరీ సీలు చేయబడింది మరియు ఎలక్ట్రోలైట్తో నింపబడింది. వెల్డింగ్ ప్రక్రియ అస్థిరంగా ఉంటే, అంతర్గత డయాఫ్రాగమ్ వెల్డింగ్ దెబ్బతినడం మరియు షార్ట్ సర్క్యూట్ చేయడం సులభం, లేదా బ్యాటరీ షెల్ ద్వారా వెల్డింగ్ చేయబడింది, ఫలితంగా ఎలక్ట్రోలైట్ అవుట్ఫ్లో, తప్పు వెల్డింగ్, పైగా వెల్డింగ్ మరియు ఇతర అవాంఛనీయ దృగ్విషయాలు ఏర్పడతాయి.

3. లేజర్ వెల్డింగ్ టెక్నాలజీ ఆటోమేటిక్ అసెంబ్లీ, వెల్డింగ్ మరియు స్టీల్ షెల్ బటన్ బ్యాటరీ తయారీకి వర్తిస్తుంది; మాడ్యులర్ డిజైన్, 8-16mm బటన్ బ్యాటరీ సెల్ అసెంబ్లీ మరియు తయారీకి అనుకూలంగా ఉంటుంది, ఉత్పత్తి లైన్ డేటా యొక్క ట్రేస్బిలిటీని సాధించడానికి.

4. లేజర్ వెల్డింగ్ టెక్నాలజీ పరికరాలు ఎలక్ట్రిక్ కోర్ స్క్రీనింగ్ నుండి డేటాను ఫిట్టింగ్ ఖచ్చితత్వ నియంత్రణ మరియు వెల్డింగ్ ప్రక్రియలో వెల్డింగ్ ఎనర్జీ డిటెక్షన్ వంటి మొత్తం ప్రక్రియలకు అప్లోడ్ చేయగలవు, తద్వారా పూర్తిగా ఆటోమేటిక్ అసెంబ్లీ వెల్డింగ్ను గ్రహించి, సమర్థవంతంగా ఉండేలా చూసుకోవచ్చు. ఉత్పత్తుల అవుట్పుట్; హై ప్రెసిషన్ లేజర్ ఫిట్ వెల్డింగ్ టెక్నాలజీ, వెల్డింగ్లో రియల్ టైమ్ మానిటరింగ్ టెక్నాలజీ మరియు విజువల్ సైజ్ సార్టింగ్ టెక్నాలజీ అధిక-నాణ్యతతో కూడిన వెల్డింగ్ను నిర్ధారిస్తాయి, అయితే అధిక విశ్వసనీయత మరియు స్థిరత్వంతో అధిక-ఖచ్చితమైన పరిమాణ నియంత్రణను పరిగణనలోకి తీసుకుంటాయి మరియు వెల్డింగ్ ఎక్సలెన్స్ రేటు 99.5%కి చేరుకుంటుంది.

బటన్ సెల్, బటన్ సెల్ అని కూడా పిలుస్తారు, మంచి స్థిరత్వం యొక్క గొప్ప ప్రయోజనాన్ని కలిగి ఉంటుంది మరియు ఛార్జింగ్ మరియు డిశ్చార్జింగ్ సైకిల్ సమయంలో ఉబ్బిపోదు. ఇది పెద్ద బ్యాటరీ సామర్థ్యాన్ని సెట్ చేయగలదు మరియు నేరుగా PCBకి జోడించగలదు. కొత్త రీఛార్జిబుల్ బటన్ బ్యాటరీ ఫాస్ట్ ఛార్జింగ్ టెక్నాలజీని గుర్తిస్తుంది మరియు కొన్ని ప్రత్యేక అప్లికేషన్ పరికరాల అవసరాలను తీరుస్తుంది. ఇది పర్యావరణ అనుకూలమైనది మాత్రమే కాదు, పదేపదే రీఛార్జ్ చేయవచ్చు.

3C ఎలక్ట్రానిక్ పరిశ్రమ యొక్క లోతైన అభివృద్ధితో, వినియోగదారులు బ్యాటరీ భద్రతపై అధిక అవసరాలను ముందుకు తెచ్చారు, తర్వాత ఉత్పత్తి ప్రక్రియ మరియు ఉత్పత్తి లైన్ పరికరాలపై అధిక అవసరాలు ఉన్నాయి. అందువల్ల, మార్కెట్లో చాలా పునర్వినియోగపరచదగిన స్టీల్ షెల్ బటన్ బ్యాటరీలు లేజర్ వెల్డింగ్ టెక్నాలజీని ఉపయోగించి ఉత్పత్తి చేయబడతాయి. పునర్వినియోగపరచదగిన స్టీల్ షెల్ బటన్ బ్యాటరీలు లేజర్ వెల్డింగ్ టెక్నాలజీని ఎందుకు ఉపయోగించాలి

అన్నింటిలో మొదటిది, బటన్ బ్యాటరీ లేజర్ వెల్డింగ్ యొక్క అప్లికేషన్ ప్రక్రియల గురించి తెలుసుకుందాం?

1. షెల్ మరియు కవర్ ప్లేట్: బటన్ స్టీల్ షెల్ యొక్క లేజర్ ఎచింగ్;

2. ఎలక్ట్రిక్ కోర్ విభాగం: షెల్ కవర్తో కాయిల్ కోర్ యొక్క సానుకూల మరియు ప్రతికూల స్తంభాలను వెల్డింగ్ చేయడం, షెల్ కవర్ను షెల్తో లేజర్ వెల్డింగ్ చేయడం మరియు సీలింగ్ గోళ్లను వెల్డింగ్ చేయడం;

3. మాడ్యూల్ యొక్క ప్యాక్ విభాగం: ఎలక్ట్రిక్ కోర్ స్క్రీనింగ్, సైడ్ పేస్టింగ్, పాజిటివ్ మరియు నెగటివ్ ఎలక్ట్రోడ్ వెల్డింగ్, పోస్ట్ వెల్డింగ్ తనిఖీ, పరిమాణ తనిఖీ, ఎగువ మరియు దిగువ అంటుకునే టేపులు, గాలి బిగుతు తనిఖీ, ఖాళీ సార్టింగ్ మొదలైనవి.

పునర్వినియోగపరచదగిన స్టీల్ బటన్ బ్యాటరీలు లేజర్ వెల్డింగ్ టెక్నాలజీని ఎందుకు ఉపయోగిస్తాయి?

1. సాంప్రదాయ వెల్డింగ్ ప్రాసెసింగ్ టెక్నాలజీకి కొత్త పునర్వినియోగపరచదగిన బటన్ బ్యాటరీ యొక్క అధిక ప్రామాణిక వెల్డింగ్ సూచికలను కలుసుకోవడం కష్టం. దీనికి విరుద్ధంగా, లేజర్ వెల్డింగ్ టెక్నాలజీ వివిధ పదార్థాల వెల్డింగ్ (స్టెయిన్లెస్ స్టీల్, అల్యూమినియం మిశ్రమం, రాగి, నికెల్, మొదలైనవి), సక్రమంగా లేని వెల్డింగ్ ట్రాక్లు, మరింత వివరణాత్మక వెల్డింగ్ పాయింట్లు మరియు మరింత ఖచ్చితమైన స్థానాలు వంటి బటన్ బ్యాటరీ ప్రాసెసింగ్ టెక్నాలజీల వైవిధ్యాన్ని అందుకోగలదు. వెల్డింగ్ ప్రాంతాలు, ఇది ఉత్పత్తి వెల్డింగ్ అనుగుణ్యతను మెరుగుపరచడమే కాకుండా, వెల్డింగ్ సమయంలో బ్యాటరీకి జరిగే నష్టాన్ని కూడా తగ్గిస్తుంది మరియు ప్రస్తుతం బటన్ బ్యాటరీకి ఉత్తమ వెల్డింగ్ ప్రక్రియ.

2. ఎలక్ట్రిక్ కోర్ యొక్క సానుకూల మరియు ప్రతికూల ఎలక్ట్రోడ్లు షెల్ కవర్తో వెల్డింగ్ చేయబడినప్పుడు, రాగి పదార్థం మంచి వాహకతను కలిగి ఉంటుంది, అయితే అధిక ప్రతిబింబ పదార్థం చాలా తక్కువ లేజర్ శోషణ రేటును కలిగి ఉంటుంది. అదనంగా, పదార్థం చాలా సన్నగా ఉంటుంది, తాపన ప్రాంతం చాలా పెద్దది అయినప్పుడు, వేడి చేసే సమయం చాలా ఎక్కువగా ఉన్నప్పుడు లేదా లేజర్ శక్తి సాంద్రత సరిపోనప్పుడు సులభంగా వైకల్యం చెందుతుంది, ఫలితంగా పేలవమైన వెల్డింగ్ ఏర్పడుతుంది.

టాప్ కవర్ సీలు మరియు వెల్డింగ్ చేసినప్పుడు, ప్రాసెసింగ్ తర్వాత బటన్ బ్యాటరీ షెల్ మరియు కవర్ ప్లేట్ మధ్య కనెక్షన్ యొక్క మందం 0.1mm మాత్రమే, ఇది సాంప్రదాయ వెల్డింగ్ ద్వారా గ్రహించబడదు. లేజర్ వెల్డింగ్ శక్తి చాలా ఎక్కువగా ఉంటే, బ్యాటరీ షెల్ నేరుగా విచ్ఛిన్నమవుతుంది మరియు అంతర్గత విద్యుత్ కోర్ దెబ్బతింటుంది మరియు పదార్థం వైకల్యం చెందడం చాలా సులభం. శక్తి తక్కువగా ఉంటే, వెల్డింగ్ యొక్క ప్రయోజనాన్ని సాధించడానికి వెల్డింగ్ పూల్ ఏర్పడదు.

పిన్ మరియు పూర్తి బ్యాటరీ సాధారణంగా అతివ్యాప్తి చెందుతున్న పెనెట్రేషన్ వెల్డింగ్ ద్వారా గ్రహించబడతాయి. ఈ వెల్డింగ్ ప్రక్రియలో, బ్యాటరీ సీలు చేయబడింది మరియు ఎలక్ట్రోలైట్తో నింపబడింది. వెల్డింగ్ ప్రక్రియ అస్థిరంగా ఉంటే, అంతర్గత డయాఫ్రాగమ్ వెల్డింగ్ దెబ్బతినడం మరియు షార్ట్ సర్క్యూట్ చేయడం సులభం, లేదా బ్యాటరీ షెల్ ద్వారా వెల్డింగ్ చేయబడింది, ఫలితంగా ఎలక్ట్రోలైట్ అవుట్ఫ్లో, తప్పు వెల్డింగ్, పైగా వెల్డింగ్ మరియు ఇతర అవాంఛనీయ దృగ్విషయాలు ఏర్పడతాయి.

3. లేజర్ వెల్డింగ్ టెక్నాలజీ ఆటోమేటిక్ అసెంబ్లీ, వెల్డింగ్ మరియు స్టీల్ షెల్ బటన్ బ్యాటరీ తయారీకి వర్తిస్తుంది; మాడ్యులర్ డిజైన్, 8-16mm బటన్ బ్యాటరీ సెల్ అసెంబ్లీ మరియు తయారీకి అనుకూలంగా ఉంటుంది, ఉత్పత్తి లైన్ డేటా యొక్క ట్రేస్బిలిటీని సాధించడానికి.

4. లేజర్ వెల్డింగ్ టెక్నాలజీ పరికరాలు ఎలక్ట్రిక్ కోర్ స్క్రీనింగ్ నుండి డేటాను ఫిట్టింగ్ ఖచ్చితత్వ నియంత్రణ మరియు వెల్డింగ్ ప్రక్రియలో వెల్డింగ్ ఎనర్జీ డిటెక్షన్ వంటి మొత్తం ప్రక్రియలకు అప్లోడ్ చేయగలవు, తద్వారా పూర్తిగా ఆటోమేటిక్ అసెంబ్లీ వెల్డింగ్ను గ్రహించి, సమర్థవంతంగా ఉండేలా చూసుకోవచ్చు. ఉత్పత్తుల అవుట్పుట్; హై ప్రెసిషన్ లేజర్ ఫిట్ వెల్డింగ్ టెక్నాలజీ, వెల్డింగ్లో రియల్ టైమ్ మానిటరింగ్ టెక్నాలజీ మరియు విజువల్ సైజ్ సార్టింగ్ టెక్నాలజీ అధిక-నాణ్యతతో కూడిన వెల్డింగ్ను నిర్ధారిస్తాయి, అయితే అధిక విశ్వసనీయత మరియు స్థిరత్వంతో అధిక-ఖచ్చితమైన పరిమాణ నియంత్రణను పరిగణనలోకి తీసుకుంటాయి మరియు వెల్డింగ్ ఎక్సలెన్స్ రేటు 99.5%కి చేరుకుంటుంది.